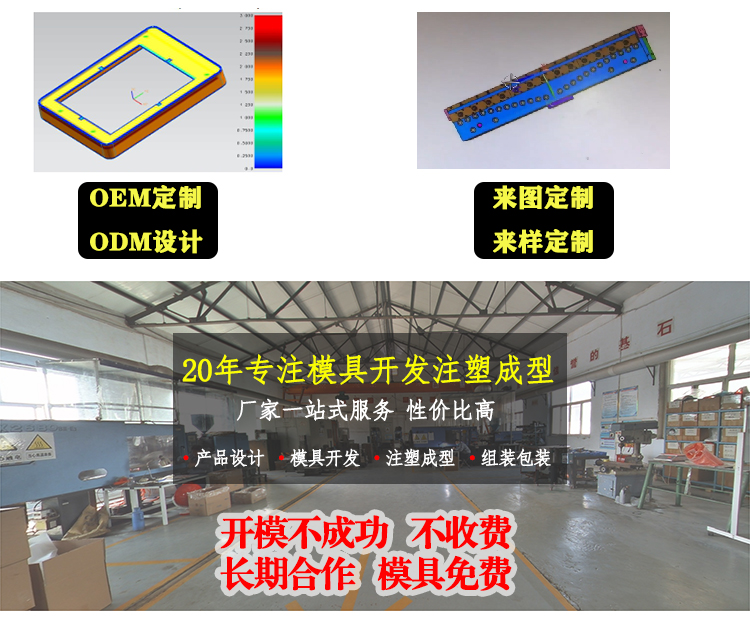

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

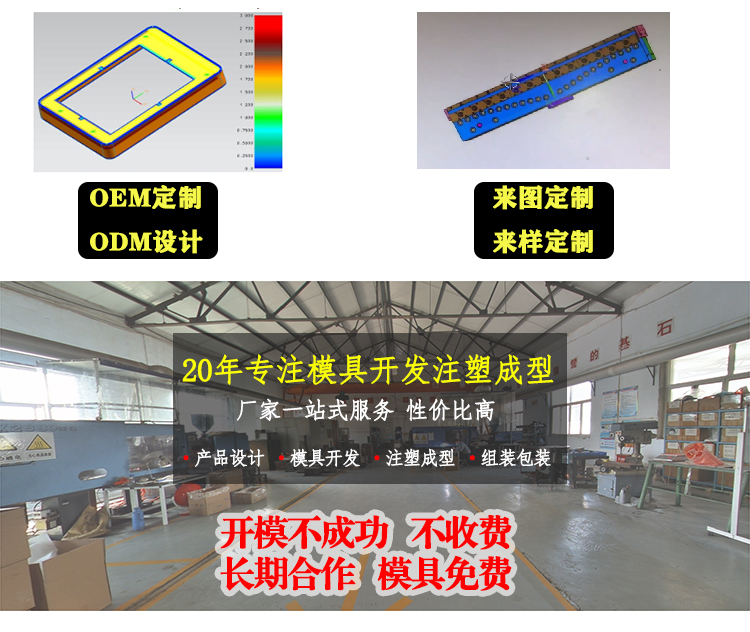

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

塑料注塑产品重量不稳定(注塑不稳定)是指塑料产品的重量达不到设定的标准重量,并伴随着有超出允许范围的变动。

这种情况可能会对产品功能性有所影响。产品重量增加的话,注塑加工厂的生产成本也会增加。产品重量不稳定属于轻微缺陷,一般这类型的检验标准允许重量变动范围量为3% ~ 5%,标准因产品重量大小而异。

塑料制品厂生产的注塑产品溶解痕是不能避免的,只是能够避免不明显,不能完全消除。如果是不明显的熔接痕,也不会影响电镀。从形成熔接痕的原因而言,要减少熔接痕,就要降低注射或挤出过程中物料的“分流后汇合”现象发生的可能性。为了减少并消除这一现象,有如下方法:1)提高模具温度2)调整

1.橡胶注塑:橡胶注射成型是一种将胶料直接从机筒注入模型硫化的生产方法。橡胶注塑的优点是:虽属间歇操作,但成型周期短,生产效率高取消了胚料准备工序,劳动强度小,产品质量优异。2.塑料注塑:塑料注塑是塑料制品的一种方法,将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要各种塑料件。有专门用于进行注塑的机

熔接缝表观在充模方式里,熔接缝是指各流体前端相遇时的一条线。特别是塑料模具有高抛光表面的地方,制品上的熔接缝很象一条刮痕或一条槽,尤其是在颜色深或透明的制品上更明显。熔接缝的位置总是在料流方向上。 物理原因 熔接缝形成的地方为熔料的细流分叉并又连接在一起的地方,最典

塑料洛氏硬度是表示材料硬度的一种度量方法。测定时将一规定的压头以较小的负荷压在试样上,然后逐渐增至某一较大值,再回复到较小负荷。 塑料洛氏硬度用如此造成的试样上压痕深度的净增加数来表示的材料硬度 值、根据压头的尺寸、加至负荷值I`}i大小,对应规定了不同的 标尺。例如,有k标尺、L

注塑加工厂做塑料注塑件也越来越多,塑料件生产的企业也是越来越多。在进行注塑件进行注塑加工时,对其外观又有哪些分外要求呢?我们一起来总结下看看;1.塑料件外部色彩须按及格样品规范或书面要求制作,批次色差不明显 ,光泽度一致性强。2.外露的面不可以有显眼划痕和创痕,能擦拭去的除外。3.注塑车间