我们专业做异形模具和异形塑料件

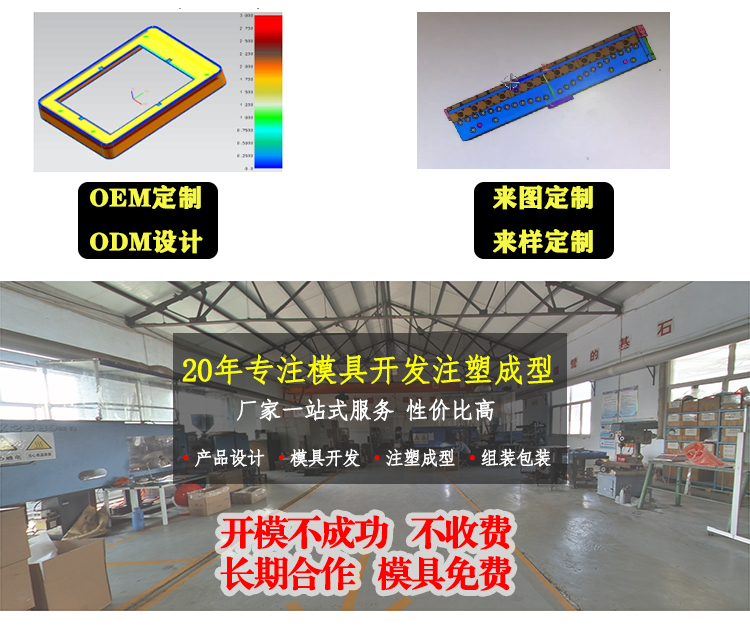

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

解决高光PP注塑件表面缩痕可以从下面三种方法来实现。

一、模具设计上的解决措施

1.1 水路设计

合理的水路设计使得型腔表面的模温尽可能一致。必要时,在局部壁厚较大或者散热不好的区域加强冷却。在筋对应的模面加强冷却,使得表面固化层较快形成,当表面固化层较厚时,刚性较大,不容易产生缩痕。

当形成筋的动定模对应面都是钢材时,容易产生缩痕,若在筋的下面改成陶瓷或者塑料镶件,使得上面的固化层形成较快,刚性较大,最后固化的高光PP塑料向内吸入,上面不至于塌陷,也可以防止缩痕产生。

1.2 浇口设计

制件的浇口应设计在壁厚大的区域,或者靠近缩痕和缩孔出现的位置,以利于保压补缩。浇口的尺寸应足够大,减缓浇口的冷却,使得更多的熔体能在保压阶段进去型腔中补缩。一般情况下,浇口厚度不应小于壁厚的50%,最好能达到壁厚的80%。

1.3 流道设计

优先选用圆形流道,因为圆形流道的有效截面积最大,其次是梯形流道,最好不要选用半圆形流道。流道的有效截面越大,保压补缩的能力越强,制件越不容易出现缩痕或缩孔。此外,流道的尺寸应足够大,减少充模阻力,给型腔提供足够大的保压压力。

1.4 拉料杆设计

在三板模中常使用到拉料杆,拉料杆的设计应避免伸到流道中,造成流道的有效截面变小,充模阻力增加,不利于制件的保压补缩。对于聚碳酸酯(PC)等流动性较差的材料,尤其需要注意拉料杆的设计,避免流道压力损失过大引起实际保压不足,导致制件产生缩痕或缩孔。

1.5 排气设计

模具的排气顺畅,注塑时可以采用较高的压力和速度,保压补缩的效果更好,降低缩痕或缩孔产生的可能性。典型的排气槽设计,根据材料的不同,排气槽的深度也会有所不同,但相同的是排气槽的长度不能过长,最好在2mm左右。

二、成型工艺上的解决措施

2.1 模具温度

模温对缩痕或缩孔的影响是相对的。模温太低时,制件表层容易凝同变厚,芯层的厚度相对减小,保压补缩的通道变窄,制件远端得不到足够的补缩,形成缩痕或缩孔;此外,模温较低使得浇注系统特别是浇口容易冻结,制件得不到足够的保压补缩,也容易形成缩孔或缩痕。模温太高时,模具的冷却效率较低,冷却缓慢,由于冷却时间过长,导致收缩也变大,如果得不到足够的保压补缩也容易导致缩痕或缩孔。但相对来说,模温较低时容易产生缩孔,模温较高时容易产生缩痕。某项目的玩具灯零件,材料为透明PC,主体部分是1/4球形,壁厚不均,在厚度大的部分形成缩孔,将模温从100℃提供至130℃,并采用高压低速注塑,这样一来缩孔就消失了。

2.2 有效保压

有效保压偏低,导致树脂填补小于制件的收缩量,在模具温度偏高时就容易形成凹痕,而在模具温度偏低时容易形成空洞。保压过低的主要原因如下:保压设定值偏低、保压时间偏短、浇口尺寸偏小、分流道偏细。

2.3 其他影响较大的工艺参数

其他对缩痕和缩孔影响较大的工艺参数还包括熔体温度、注塑速度、V/P转换位置、背压和残胶量等。熔体温度越高,材料黏度越低,更有利于充模和保压补缩,对防止缩痕和缩孔有利,但熔体温度越高,相应的冷却时间也越高;合理的注塑速度,可以在浇口冻结前有效地进行保压补缩;V/P转换位置一般选择在制件填充到95%~98%左右,切换过早容易引起缩痕或缩孔;适当的背压可以增加熔体的密实性,有利于防止缩痕或缩孔;残胶量一般控制在5~10mm,适当的残胶量才能保证保压的效果。

2.4 后冷却处理

对于一些外观要求没有缩痕但允许内部有缩孔的制件,可以在出模后迅速浸泡到冻水中,使得制件短时间内固化冷却,防止缩痕的产生。这种方法对壁厚较大的产品比较有效。某项目的玩具恐龙,材料为热塑性聚氨酯(TPU),在设计上很难避免壁厚不均和较大的壁厚,制件在模具内也很难充分冷却,出模后制件表面容易形成缩痕。解决的办法是制件出模后立刻装在夹具上放入冻水中定型,使得制件表面迅速冷却,当然这会导致制件中间产生缩孔,但不会影响到制件的外观。

三、高光PP材料上的解决措施

3.1 结晶和无定型材料

结晶材料的收缩要大于无定型材料。因为结晶材料从熔融状态冷却至室温的过程中,分子链有序排布形成晶体,所以结晶材料的体积收缩要大于无定型材料。因此,相对而言,结晶材料更容易产生缩痕或缩孔。某项目的碎纸机外壳,采用增强PP取代ABS,虽然高光PP材料的收缩率近似,制件在尺寸方面没有问题,但在筋位处缩痕比ABS明显,需要调整筋位厚度或基面厚度,或者调整流道和浇口的尺寸,加强保压补缩。

3.2 黏度

高光PP材料的黏度越高,充模阻力越大,填充越困难,保压补缩效果越差,因此越容易产生缩痕或缩孔。因此,要改善制件的缩痕和缩孔,提高高光PP材料的流动性是一个可行的方案。

3.3 填充物

填充物的加入有利于增加制件表层的强度,抵抗芯层的收缩应力,制件不容易产生缩痕,而倾向于产生缩孔。需要注意的是,纤维增强的材料,在平行和垂直流动方向上的收缩有较大的差别。由于玻纤取向平行于流动方向上,起到支撑作用,因此在该方向上收缩较小,而在垂直于流动方向上收缩较大。

1、吸塑: 真空成型称为吸塑,是一种塑料加工工艺,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型。主要分为厚片吸塑薄片吸塑两大类。广泛用于汽车附件、灯饰、广告、装饰、大型机械外壳、展示类、行空类、大家电、卫浴类等行业。2、注塑:即热塑性塑料注塑成型,注塑加工厂家的这种方法即是

原材料:塑料材料中有杂质,而杂质的密度又比所使用的材料密度小,所以熔融后的材料重量存在差异。塑料干燥程度不足,含水量过大。塑料质量不稳定( 有添加回收料)。塑料模具:浇口太小,导致无法完全填充模具型腔。模具温度不均匀或者偏低。注塑工艺:塑料注塑熔融塑料的背压不足,导致材料内有气体,移动同样多的距离,重量

双色注塑模的设计要点1、成型部分双色注塑模的成型部分与一般注塑模基本相同,不同的是要考虑两个位置上注塑模的凸模一致,凹模应与两个凸模配合良好。一般这种成型的塑件较小。2、脱模机构由于双色塑件只有在经过二次注射后才能脱模,所以,在一次注射装置上的脱模机构将不起作用。对于水平回转的注塑机,脱模顶出可用注塑

为提高模具品质档次,最大限度减少模具质量问题投诉,交给客户满意的塑料模具,对模具制造常见问题进行总结、归纳,并建立标准,按要求执行。1.小于2020的模胚,a、b板之间需要做撬模坑;大于2020的模胚所有模板包括顶针板间都要做撬模坑。2.模胚导柱导套要加工排气槽,以防导柱导套拉伤。3.模具上不得有尖角,需要倒角处理

塑料加工收缩问题是塑料加工中最常见的问题之一,对表面质量要求高的塑料制品,收缩更是棘手的问题。因此随着塑料加工工艺的不断完善,以最大限度地减少塑料加工收缩问题,提高产品质量势在必行在塑料加工注塑塑料部件较厚位置,如筋肋或突起处形成的收缩要比邻近位置更严重,这是由于较厚区域的