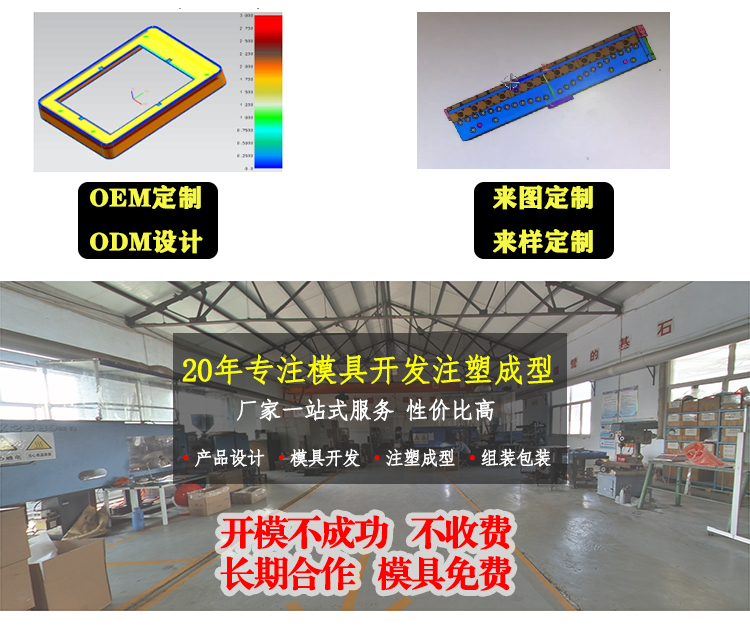

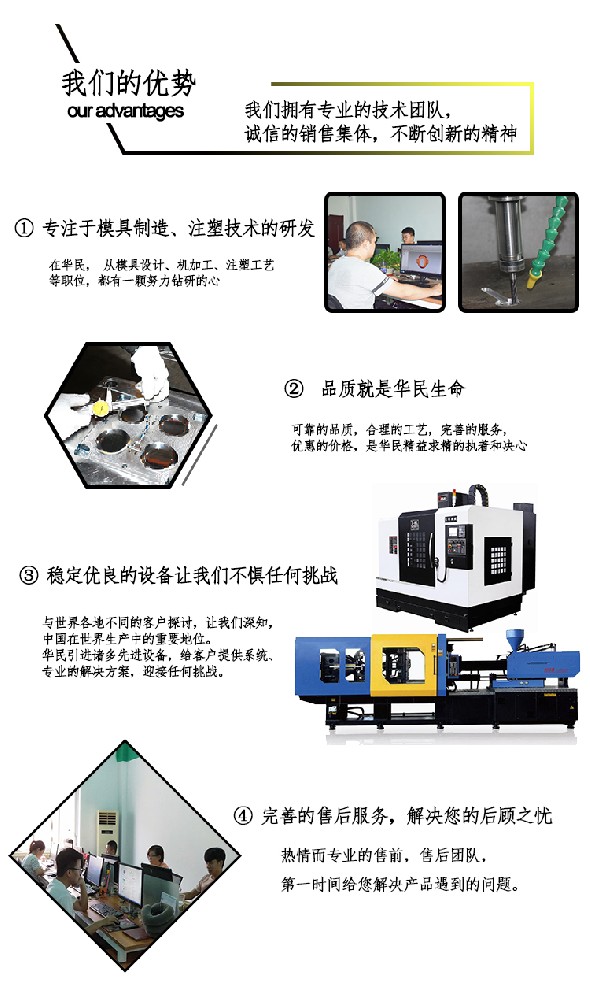

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

保温是指在燃烧过程中,达到较高燃烧温度范围后,保持一段时间,或在较低的温度下保持一段时间,统称为保温时间,然后进入冷却阶段。一般来说,在任何陶瓷磨削产品的燃烧过程中,或多或少都需要一段保温时间,主要是为了尽可能平整窑内外的温差,使产品各部分的物理化学反应均匀。使产品的组织结构趋于一致,从而获得性能一致的产品。在生产实践过程中,适当降低燃烧温度,延长保温时间,有利于提高产品质量,降低燃烧损失率。

对于大型、不同形状和窑内装载密度较大的燃烧过程尤为明显。但如果保温时间过长,晶粒熔化,不利于坯体中形成强骨架,从而降低机械性能。

燃烧过程(包括冷却过程)中的升降速度是否合适,更直观地取决于其对模具产品燃烧过程中体积热膨胀和冷收缩的影响(无形变化、开裂等)。另一方面,加热和冷却速度对产品微观结构的形成和产品的性能也有不可忽视的影响。

异形模具坯体在快速加热时,由于液相和气孔率的降低而形成的收缩小于缓慢加热时形成的收缩。由于熔体在快速加热过程中不会长时间饱和粘土和石英,由于其表面张力,该粘度熔体收缩产品体积的作用也较小。例如,当坯体在24小时内加热到1300℃时,收缩率为8.3%。如果在相同条件下缓慢加热,收缩率为8.95%。这是因为当加热缓慢时,形成粘度高的液相,对产品收缩有很强的作用。

致密坯体的抗张强度比快速h-48h加热至1300℃)时,其抗张强度比快速升温坯体(18h加热至1300℃)增加约30%,而孔隙率降低。快速加热坯体的孔隙率为3.0%,慢速加热坯体的孔隙率为1.5%。

冷却速度对材料力学强度的影响更为复杂。当快速燃烧的坯体缓慢冷却时,由于二次莫来石的生长,其抗张强度会在一定程度上降低;坯体缓慢冷却后,抗张强度可增加20%。

在冷却的初始阶段,冷却速度对坯体中的晶粒尺寸,特别是晶粒的应力状态有很大的影响。在冷却过程中,当玻璃相从塑性状态转变为固态时,异形模具的坯体结构发生显著变化,产生较大的应力。因此,应采用高温快速冷却和低温慢冷却和低温阶段慢速冷却的冷却系统。初始冷却温度较高。此时,如果冷却速度较慢,则相当于保温阶段的延长,影响晶粒的数量和尺寸,也容易使低价铁二次氧化,使产品呈黄色。在高温阶段,快速冷却也可以避免釉熔体沉淀晶体。对于热膨胀系数较大的瓷坯或含有较多SiO2.Zro2等晶体的坯,由于晶体类型的变化伴随着较大的体积变化,因此在变化温度附近的冷却速度不应过快。对于厚而大的坯体,如果冷却速度过快,体积变化的不均匀性也会导致晶体变形或开裂。

塑料洛氏硬度是表示材料硬度的一种度量方法。测定时将一规定的压头以较小的负荷压在试样上,然后逐渐增至某一较大值,再回复到较小负荷。 塑料洛氏硬度用如此造成的试样上压痕深度的净增加数来表示的材料硬度 值、根据压头的尺寸、加至负荷值I`}i大小,对应规定了不同的 标尺。例如,有k标尺、L

双色注塑模的设计要点1、成型部分双色注塑模的成型部分与一般注塑模基本相同,不同的是要考虑两个位置上注塑模的凸模一致,凹模应与两个凸模配合良好。一般这种成型的塑件较小。2、脱模机构由于双色塑件只有在经过二次注射后才能脱模,所以,在一次注射装置上的脱模机构将不起作用。对于水平回转的注塑机,脱模顶出可用注塑

塑料产品的缺陷基本分为以下三种。一,致命缺陷:与安全有关的缺陷,如突出的锐角、漏电、有毒等危害人体健康和安全的缺陷。所以,对于塑料制品来说,前期的结构设计尽量不要存在锐角,塑料加工厂在选择材料时选择要考虑环保,安全性能测试是至关重要的一步。二,严重缺陷:与产品安全无关与产品功能有关的缺陷,如产品较脆、

原因分类:塑料模具:1、模具中模具加工未到数或加工过多。 2、模具有异物粘在模具内。注塑工艺:1、成型材料的杂质粘在模具的死角位置,无法取出, 2、注射成型压力不足。所以生产出来的塑料产品有

注塑机系统一般由机架、三大板、哥林柱、射出系统、顶出系统、调模系统等组成,国产注塑机机架一般是钢材焊接而成,三大板是铸铁件,哥林柱、调模齿轮、顶出机构等基本都是从专业厂家处购买组装。质量有保证的注塑机厂家,其供应商很多都是由相同几个厂家供给,质量上差异性不大。由自己设计制造