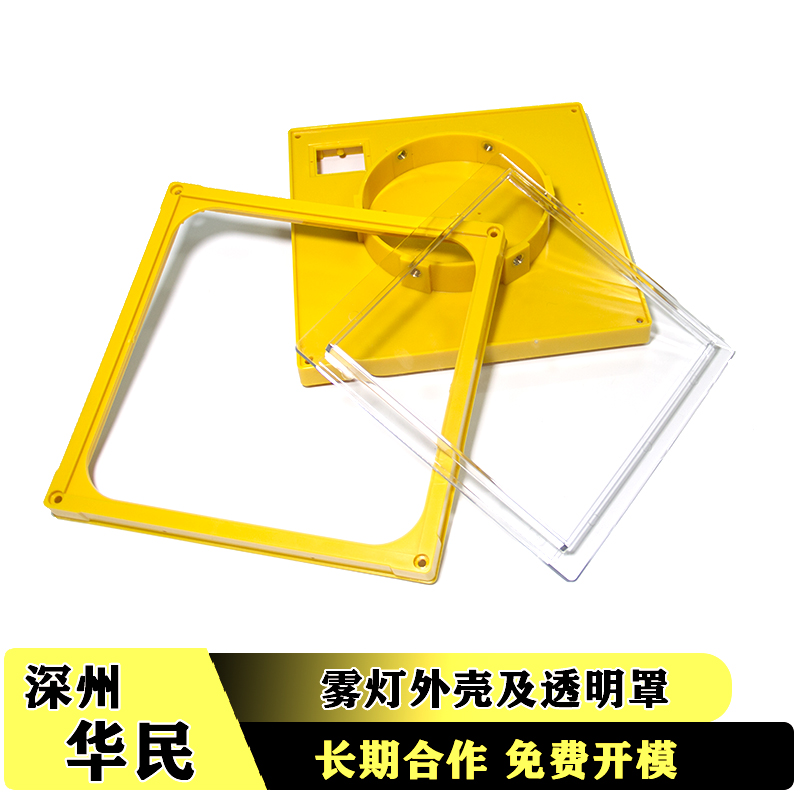

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

塑料制品厂在注塑产品出现尺寸差异的缺陷及解决方案分析,注塑塑料件缺陷的特征注塑过程中重量尺寸的变化超过了塑料模具、注塑机、塑料组合的生产能力。

可能出现问题的原因缺陷:

输入射料缸内的塑料不均。射料缸温度或波动的范围太大。注塑机容量太小。注塑压力不稳定。.螺杆复位不稳定。运作时间的变化、溶液黏度不一致。注射速度(流量控制)不稳定。使用了不适合模具的塑料品种。考虑模温、注射压力、速度、时间和保压等对产品的影响。

解决方案:

(1).检查有无充足的冷却水流经料斗喉以保持正确的温度。

(2).检查是否劣质或松脱的热电偶。

(3).检查与温度控制器一起使用的热电偶是否属于正确类型。

(4).检查注塑机的注塑量和塑化能力,然后与实际注塑量和每小时的注塑料用量进行比较。

(5).检查是否每次运作都有稳定的熔融热料。

(6).检查回流防止阀有否泄露,若有需要就进行更换。

(7).检查是否错误的进料设定。

(8).保证螺杆在每次运作复回位置都是稳定的,即不多于0.4mm的变化。

(9).检查运作时间的不一致性。

(10).使用背压。

(11).检查液压系统运作是否正常,油温是否过高或过低(25—60oC)。

(12).选择适合模具的塑料品种(主要从缩率及机械强度考虑)。

(13).重新调整整个生产工艺。

塑料模具是统称。塑胶模具是塑料模具中的一种,还就是挤出模具,搪塑模具等等。模具的分类也是根据加工工艺的不同而进行区分的。挤出工艺,注塑工艺、搪塑工艺。应用的话,向注塑工艺,只能制作具有一定形状的,固定的产品。比如:注塑一个手机壳,碗,电脑外壳等等。挤出的话就是在横截面形状的范围内连续不断的挤出生产,

模具的组成 : 注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。 根据模具中各个部件所起的作用,一般可将注塑模细分为以下几个基本组成部分。一、

abs,pc,as,ps等以下是合理选择的要求:1.高耐蚀性很多树脂和添加剂对型腔表面都有腐蚀作用,这种腐蚀使型腔表面金属溶蚀、剥落,表面状况变坏、塑件质量变差。所以,最好使用耐蚀钢,或对型腔表面进行镀铬、钹镍处理。&

1. 重量轻。由于其密度只有一般模具钢的36%,故运动惯性比较低,在生产过程中加,减速度均比较容易,能减低机器及模具的损耗。2. 机械加工容易及尺寸稳定性高。其切削速度比一般模具钢快6倍以上,故大量减低模具加工时间,令模具可更快进行生产。3. 卓越的热传导率。其热传

模具的组成 : 注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。 根据模具中各个部件所起的作用,一般可将注塑模细分为以下几个基本