我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

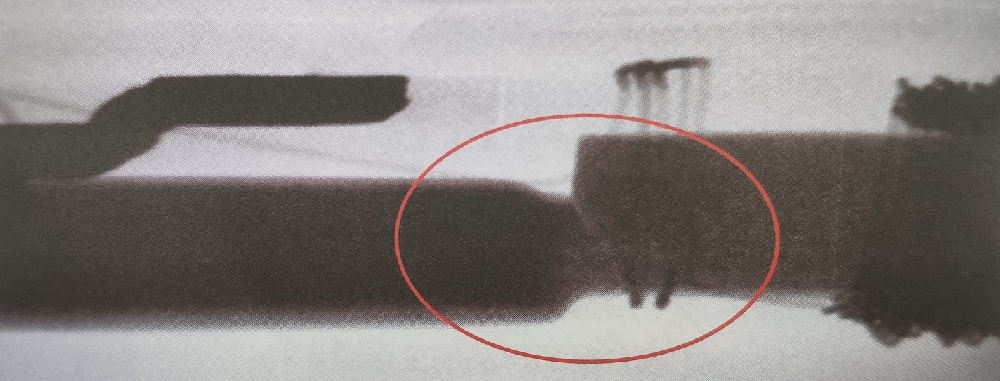

如上图所示:为磁铁断裂的图片;我们在塑料制品加工注塑成型时;首先要保证在成型前磁铁是完整的。磁铁断裂主要是受到外力的作用造成的,所以在成型时,注射压力对于磁铁断裂影响最大,从各方面的因素考虑都是基于如何降低注射压力。比如降低保压压力、升高材料温度、加快流动性,都是最终降低压力的办法。

针对这个问题,总结了以下因素参考;

1、操作因素:磁铁是否准确放入定位夹具内;

2、产品设计因素:产品结构是否合理或干涉到磁铁;磁铁在组装的时候,累积误差是否超出范围;

3、材料因素:磁铁材料脆性强;

4、模具因素:浇口位置是否正确;模具内定位是否受力不平;

5、注塑工艺因素:压力、速度、位置选择是否恰当;

注塑产品缺陷概述及分析

塑料加工厂在塑料制品注塑生产时,会遇到产品变色发黄的时候,我们根据经验来总结了以下几种原因; 材料:1、使用不适合的色母粒,耐热性不足,造成原料在料筒内已变色或发黄。 2

PA6和PA66的区别PA6的化学物理特性和PA66很相似,然而,它的熔点较低,而且工艺温度范围很宽。它的抗冲击性和抗溶解性比PA66要好,但吸湿性也更强。因为塑件的许多品质特性都要受到吸湿性的影响,因此使用PA6设计产品时要充分考虑到这一点。为了提高PA6的机械特性,经常加入各种各样的改性剂。玻璃就是最常

模具方面:(1)注塑加工厂家注塑模具顶出要平衡,如顶杆数量、截面积要足够,脱模斜度要足够,型腔面要有足够光滑,这样才防止由于外力导致顶出残余应力集中而开裂。(2)制件结构不能太薄,过渡部分应尽量采用圆弧过渡,避免尖角、倒角造成应力集中。(3)尽量少用金属嵌件,以防止嵌件与制件收缩率不同造成

根据外观与手感来区分,塑料制品见得多了,一看便知基主要成份,所以,外观这方面也是非常重要的。PE (中文名:聚乙烯):感官鉴别:手感柔软:白色透明,但透明度一般,常有胶带及印刷字。(注:胶带和印刷字是不可避免的,但一定要控制其含量,因这些会影响在市场上的价格)未着色时呈乳白色半透明,蜡