我们专业做异形模具和异形塑料件

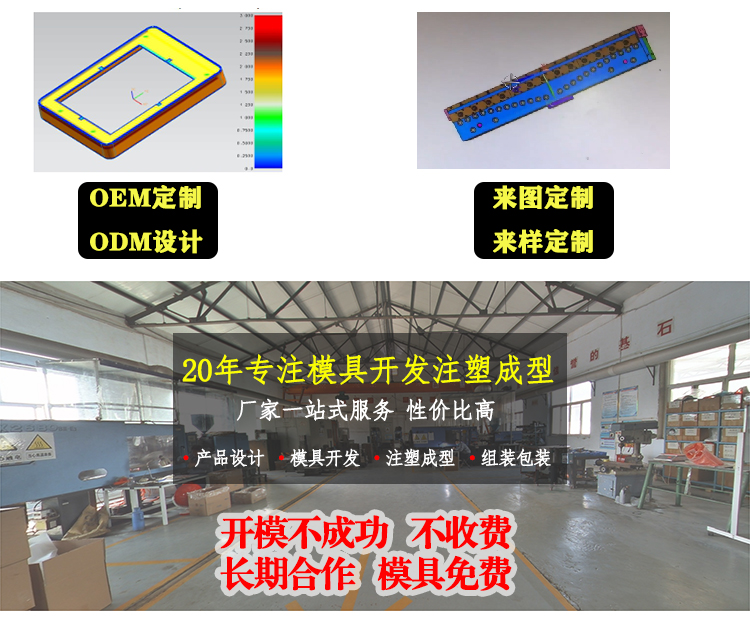

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

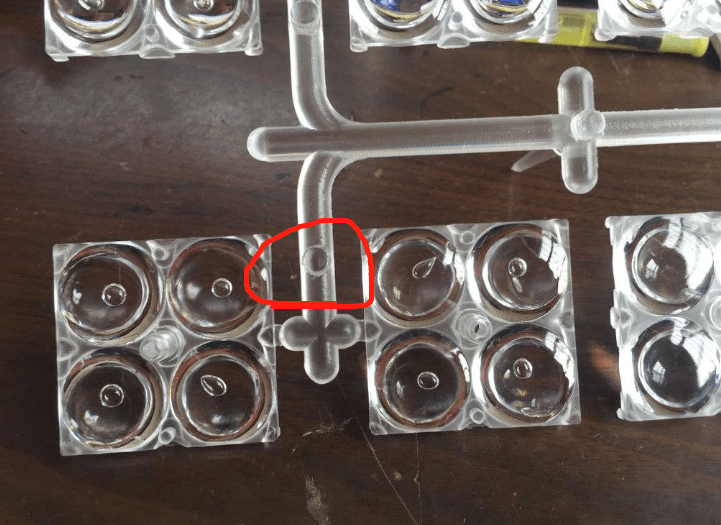

①塑料模具腔内粗糙,光洁度差

②塑料加工内含有水分或挥发物过多,或塑料颜料分解变质

③供料不足,塑化不良或塑料流动性差④模具壁有水分和油污

⑤使用脱模剂过量或选用不当

⑥融料在模腔内与腔壁没完全接触

⑦注射速度慢,压力低

⑧脱模斜度小,脱模不良或制品表面硬度低,易划伤磨损

⑨料粒大小不均,或混入不相溶料产生色泽不均、银丝等

解决办法:

①注塑加工厂再次对模具型腔进行抛光作业

②干燥塑料原料,合理使用回收料,防止杂质掺入

③检查下料口情况以及塑胶料塑化情况,再调节参数

④清洁和修理漏水裂痕或防止水汽在壁面凝结,擦净油污

⑤正确选用少量的脱模剂,清洁工模

⑥可通过加大射胶压力、提高模温、增加供料来改善

⑦增大射胶压力和速度设定,增加熔胶温度,增加背压

⑧修改模具斜度,合理选用顶针参数,操作时精心作业

⑨混料时注意料粒大小要均匀,防止其他料误入

料花1.机台方面:(1)料筒、螺杆磨损或过胶头、过胶圈存在料流死角,长期受热而分解。(2)加热系统失控,造成温度过高而分解,应检查热电偶、发热圈等加热元件是否有问题。螺杆设计不当,造成个解或容易带进空气。2.模具方面:(1)排气不良。(2)模具中流道、浇口、型腔的磨擦阻力大,造成局部过热而出现分解。(3)浇口、型腔分布不

现象:物料溢边、射嘴滴胶等这类缺陷。原因:料筒与射嘴的温度设定不当,射嘴与主浇口模嘴接触不良,锁模力不均匀或不恒定,塑料流动性太好,射嘴温度太高而产生漏胶溢料现象。 注塑成型产品缺陷是造成产品质量不合格的根源,产品缺陷又和注塑操作员、注塑维修工的技术水平有关。保证产品

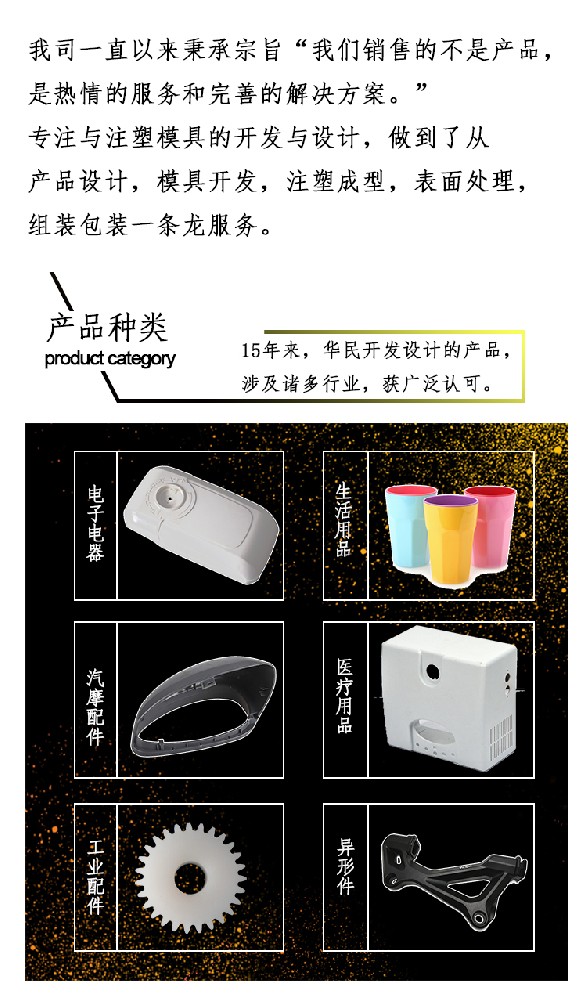

1.橡胶注塑:橡胶注射成型是一种将胶料直接从机筒注入模型硫化的生产方法。橡胶注塑的优点是:虽属间歇操作,但成型周期短,生产效率高取消了胚料准备工序,劳动强度小,产品质量优异。2.塑料注塑:塑料注塑是塑料制品的一种方法,注塑加工厂家将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要各种塑料件。有专门用于

气泡出现在较厚的制品,表面胀大,切开后断面有气泡,注塑加工厂在调整工艺等问题方面总计以下原因,成因及解决办法:1、加料过程中没控制好量,导致注射压力过高,只需调整加料量即可;2、冷却时间不足。可以在机器外使用冷压模降温冷却;3、温度过高,会在制品中出现分解黑线的现象。若分解情

1、主模制作:(1)制作主模的材料有很多,一般要求作主模的材料易成形,易休整,且有稳定性好等特点。如木材,石膏,蜡等。我们通常用的都是木材。根据产品图纸或模具图纸,由木工做出木制主模。2、主模修整:(1)主模必须经过修理后方能进行生产模的翻制。修整包括打腻子,整形,尺寸的较正,加固。这一过程主要是对木模