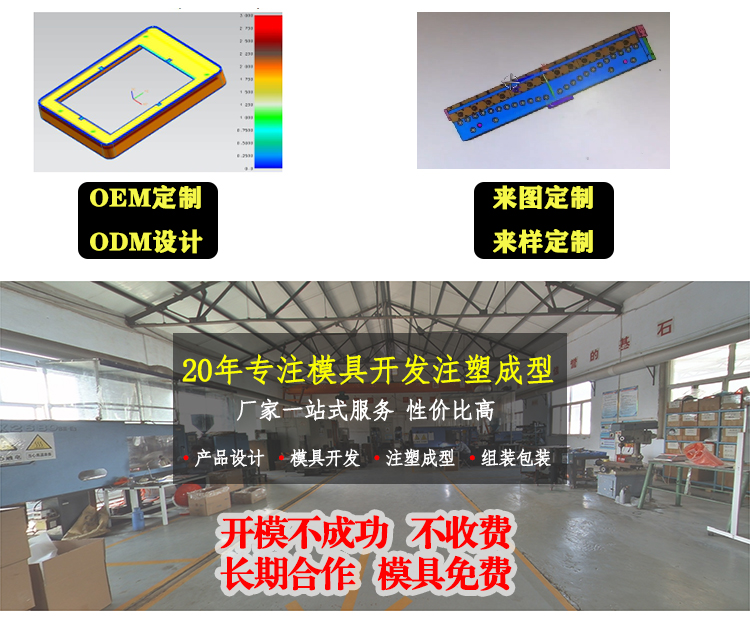

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

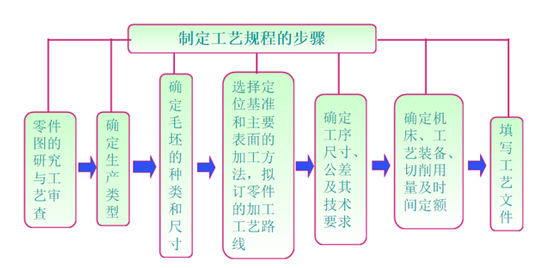

模具加工工艺规程的内容要求

1)模具或零件的名称、图号、材料、加工数量和技术要求等标题栏;

2)毛坯尺寸和供货状态;

3)工艺定位基准;

4)成型件的加工方法和顺序;确定各工序的加工余量、工序尺寸和公差要求以及工装、设备的配置;

5)各工序的工时定额;

6)确定装配基准装配顺序、方法和要求;

7)确定试模要求和验收标准。

模具加工工艺规程包括机械加工工艺规程、装配工艺规程和检验规程三部分,通常以加工工艺规程为主。

模具制造的精加工工艺

直接影响到模具的质量的是一个模具零件的质量,因此对精加工的控制至关重要,精加工阶段一般采用电加工、磨削和钳工处理,在这个阶段,许多技术参数,都应该得到很好的控制。

1、零件热处理

需要控制内应力,在零件的热处理过程中,保证零件在加工过程中的尺寸稳定性,随着近年来模具工业的发展,不同的材料有不同的处理方法,使用的材料种类也在增加。

2、零件的研磨

内外磨床、工具磨床和平面磨床是机床磨削的三种方式,精磨时要严格控制磨削变形和磨削裂纹,因此精磨进给量要小,不能大,冷却液要充足。

3、电气加工控制

现代模具厂不能缺少电加工,可以分为两种类型:线切割和电火花,加工冲床时,应仔细考虑线切割位置和路径的选择,最好的效果是通过打孔和穿线来实现的,加工带锥度的凹模时,从快速高效的角度出发,先粗加工直边,再进行第二次锥度加工,然后精加工直边,只精加工刃口段的直边,既省时又省成本。

4、表面处理和组装

加工时留在零件表面的磨损痕迹和刀痕是裂纹扩展的来源,也是应力集中的地方,因此装配前,工件应退磁,并用乙酸乙酯清洗表面,在加工后要对零件表面进行强化,以消除加工隐患,在磨削和电加工过程中,工件会有一定的磁化和弱磁力,所以很容易吸引一些小东西。

一般装配过程中,先装导柱导套、模座和冲模,然后调整间隙,组装完成后,应进行模具检查,并写出整体情况报告,对于发现的问题,可以采用逆向思维的方法,逐一检查,直到找出症结,解决问题。

实践证明,良好的精加工过程控制能有效减少零件的超差和报废,有效提高模具的一次性成功率和使用寿命。

塑件尺寸精度是指所获得的塑件尺与塑件图中尺寸的符合程度,即所获得塑件尺寸的准确度。影响塑件精度的因素有很多,包括以下几个方面。1、模具的制造精度及磨损程度这些 会直接影响塑件尺寸精度。2、塑料制品收缩率的波动一 般结晶性塑料和半结晶性塑料(POM和PA等)的收缩率比无定形塑料的大,范围宽,波

熔接痕熔接痕是由于来自不同方向的熔融树脂前端部分被冷却、在结合处未能完全融合而产生的。一般情况下,主要影响外观,对涂装、电镀产生影响。严重时,对塑料制品强度产生影响(特别是在纤维增强树脂时,尤为严重)可参考以下几项予以改善:l)调整成型条件,提高流动性。如,提高树脂温度、提高模具温度、提高注射压力及速

1、主模制作:(1)制作主模的材料有很多,一般要求作主模的材料易成形,易休整,且有稳定性好等特点。如木材,石膏,蜡等。我们通常用的都是木材。根据产品图纸或模具图纸,由木工做出木制主模。2、主模修整:(1)主模必须经过修理后方能进行生产模的翻制。修整包括打腻子,整形,尺寸的较正,加固。这一过程主要是对木模

1、吸塑: 真空成型称为吸塑,是一种塑料加工工艺,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型。主要分为厚片吸塑薄片吸塑两大类。广泛用于汽车附件、灯饰、广告、装饰、大型机械外壳、展示类、行空类、大家电、卫浴类等行业。2、注塑:即热塑性塑料注塑成型,注塑加工厂家的这种方法即是

优点1.大部分塑料制品的抗腐蚀能力强,不与酸、碱反应。2.塑料制造成本低。3.耐用、防水、质轻。4.容易被塑制成不同形状。5.是良好的绝缘体。6.塑料可以用于制备燃料油和燃料气,这样可以降低原油消耗。缺点1.回收利用废弃塑料时,分类十分困难,而且经济上不合算。2.塑料容易燃烧,燃烧时产生有毒气体。例如聚苯乙烯燃烧时