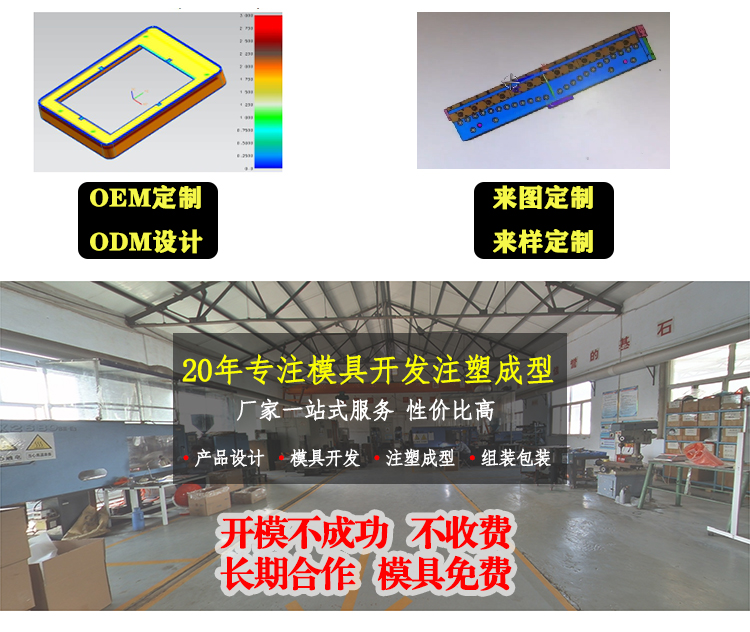

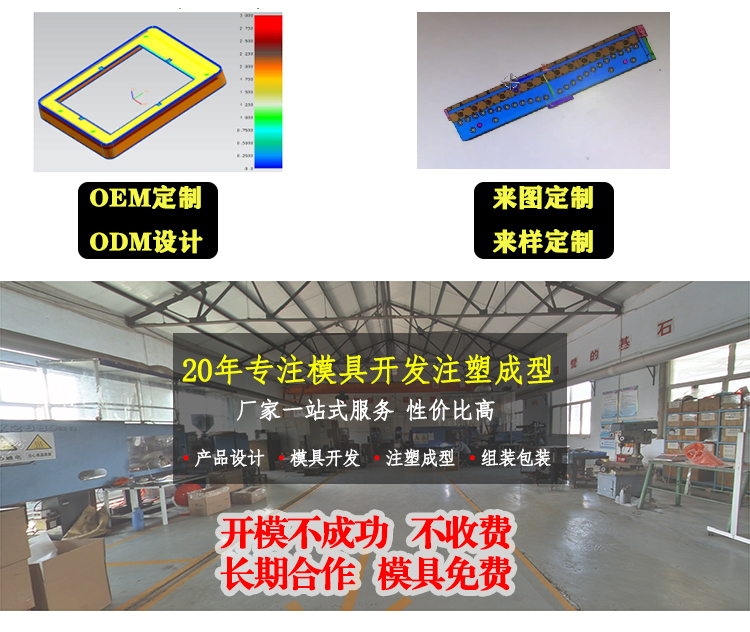

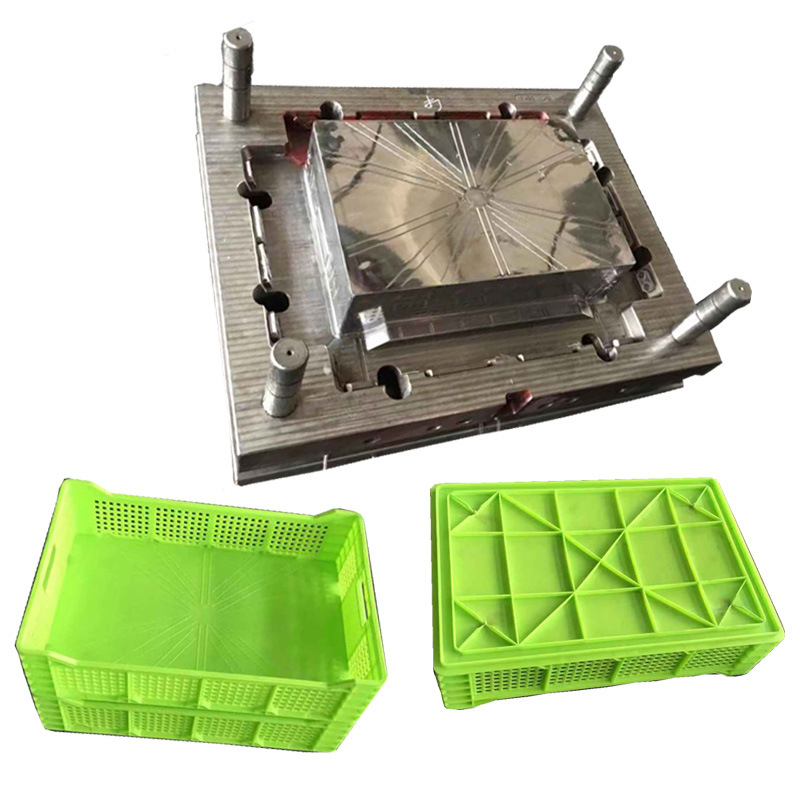

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

聚乙烯异型件是热塑性工程塑料。它结合了所有塑料的优越性能,具有耐磨、耐冲击、耐化学腐蚀、自润滑、低温耐磨、质轻、吸能、耐老化、阻燃、抗静电等优良性能特性。超高分子量聚乙烯板材的耐磨性居塑料之首。

聚乙烯异形件是热塑性工程塑料。它结合了所有塑料的优越性能,具有耐磨、耐冲击、耐化学腐蚀、自润滑、低温耐磨、质轻、吸能、耐老化、阻燃、抗静电等优良性能特性。超高分子量聚乙烯板材的耐磨性排名高于塑料,分子量越高,材料的耐磨性和抗冲击性越高; 超高分子量聚乙烯板材的冲击强度是现有塑料中较高的。即使在70℃,仍有很高的冲击强度;

超高分子量聚乙烯板的耐磨性高于塑料尼龙件,而且分子量越大,越异形材料的耐磨性和抗冲击性越高,其冲击强度也越高。超高分子量聚乙烯板材的冲击强度是现有塑料中较高的,即使在70℃下仍具有很高的冲击强度。

尼龙异型件具有很好的耐磨性和自润滑性能,因此适用于作为滚轮或金属滚轮的外衬,以及导辊、反向滚轮和行走滚轮。

MC尼龙比其他材质的使用寿命更长,而且尼龙材质非常容易加工,注油时间更短,不会出现漏油、生锈、油渍和生锈的情况。尼龙制品现已广泛替代钢、铁、铜等金属材料,成为一种非常重要的工程塑料。铸造尼龙已广泛替代机械设备的耐磨件,替代铜合金成为设备耐磨件异形件的价格。

由于尼龙异形件重量很轻,因此具有优良的机械强度。硬度和耐磨性以及良好的耐腐蚀性。因此广泛应用于机械工业、化工、仪器仪表、汽车等行业。熔融纺丝后的聚酰胺强度非常高。在医学上主要用作缝合线和合成纤维。PP板主要用于涡轮、齿轮、螺杆、滑动导板等冷却塔上的喷头、运输车辆上的活塞杆、压力机上的蜂胶清洗机、油箱、密封圈和仪器中设备的塑料异型件行业。

新型MC尼龙异形件在尼龙异形件使用中的巨大优势:

(1)强度高,可长期承受载荷;

(2) 新型MC尼龙异形件弹性好,可弯曲不变形,同时保持韧性和耐反复冲击;

(3)耐磨、自润滑,在无油(或除油)润滑应用中提供出色的工作功能基于青铜铸铁碳钢和酚醛层压板,降低消耗,节约能源;

(4) 吸收噪音和阻尼,新型MC尼龙异形件的模量比金属小很多,冲击衰减大,提供了比金属更好地防止噪音的实用途径。

(5)与金属相比,新型MC尼龙异形件硬度低,不损伤磨削件;

(6) MC系数低,为摩擦件应用提供了可能;

(7) 化学稳定性好,耐碱、醇、醚、碳氢化合物、弱酸、润滑油、洗涤剂、水(海水),并具有无臭、不生锈的特点,提供在耐碱、环境卫生、食品、纺织印染等方面具有良好的应用条件。

(8)新型MC尼龙异型件,简化了机器的维护,节省了人工,减少了机器的切割功能,提高了劳动生产率。

超高分子量聚乙烯异型件具有功能性。通过多次实验和实际结果,超高分子量聚乙烯异型件中的超高分子量聚乙烯板也可以作为内衬,其稳定系数决定了它的未来。还有很长的路要走。优良的低温抗冲击性、自润滑性、耐水性、耐化学性、超高分子量聚乙烯片材等性能。耐热性通常PE的缺陷是耐热性低,加工性差,外表面硬度、刚性、抗蠕变性不如普通工程塑料,膨胀系数过大。超高分子量聚乙烯片材流动性差,熔融状态粘度极高,是类橡胶的高粘度弹性体。早期只能通过封闭和烧结形成。目前还可以通过挤出、注塑、吹塑等方式进行加工。

首先化学名称不一致,abs化学名称是丙烯bai腈-丁二烯du-苯乙烯共聚物,pp的化学名称是聚丙烯。其次是燃烧性质不同,pp燃烧较快,abs燃烧较缓慢。再就是密度不一样,abs的密度要比pp的大。接下来就是硬度不同,abs的硬度比较高一些。最后就是电学性能不一样,pp的电绝缘性要比abs的差。1、如果要比较那你得设定一个前提,因为

注塑压力是由注塑系统的液压系统提供的。液压缸的压力通过注塑机螺杆传递到塑料熔体上,塑料熔体在压力的推动下,经注塑机的喷嘴进入模具的竖流道(对于部分模具来说也是主流道)、主流道、分流道,并经浇口进入模具型腔,这个过程即为注塑过程,或者称之为填充过程。压力的存在是为了克服熔体流动过程中

(1) 按受热冷却时树脂呈现的特性分类这种分类方法是用得最多,也是比较科学的一种分类法。1) 热塑性塑料这类塑料在注塑加工时加热时软化,温度升高至一定程度时呈熔融态, 成为可流动的粘稠流体,借助模具和压力可制成一定形状的制品,冷却后可保持已成型形状。再次加热又可变软、熔融、重新塑制成型。注塑加工它在加热、

注塑加工厂在注塑生产塑料制品时会遇到产品边缘有边角发生;然而注塑件边角有毛边大多发生在模具的分合位置上,如动模和静模的分型面,滑块的滑配部位、镶件的绝隙、顶杆孔隙等处。 注塑件

精密塑料注塑件在我们的生活中得到了广泛的应用,许多塑料件都是通过注塑制成的。我公司10年精密注塑件定制加工经验,可定制各种复杂精密注塑件。塑料注塑加工厂在生产塑料注塑件时,需要控制生产过程,满足客户的要求。那么,注塑加工的加工要求是什么呢?1.原料必须按工艺要求充分干燥,不得受潮,否则注塑后表面会有银线