我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

注塑模具的结构形式和加工质量直接影响塑件的质量和生产效率。模具生产过程中的故障有很多种。以下是几种常见故障的解决方案。

浇口脱模困难:在注塑过程中,浇口粘在浇口套上,不易脱落。开模时,产品有裂纹损坏。另外,操作人员在脱模前必须用铜棒将其从喷嘴中敲出使其松动,这严重影响了生产效率。造成这种故障的主要原因是浇口锥孔光洁度差,内孔圆周方向有刀痕。另外,材料太软,使用一段时间后锥孔小端变形或损坏,水口球面弧度太小,导致浇口材料在此处产生铆头。浇口套锥孔加工难度大,应尽量采用标准件。如果需要自己加工,还应制作或购买专用铰刀。锥孔需要磨削到Ra0.4以下。此外,设置浇口拉杆或浇口顶出机构。

导柱损坏:导柱在注塑模具中主要起导向作用,保证型芯和型腔的成型面在任何情况下都不会相互接触,导柱不能作为受力部件或用于定位。在以下几种情况下,动模和定模在注射时会产生巨大的横向偏转力:当塑件壁厚不均匀时,材料通过厚壁的流量大,压力大在这里生成;塑件的侧面是不对称的,例如具有阶梯分型面的模具,相对两侧的背压不相等。

动、定模偏移:对于大型模具,由于各方向的填充率不同,以及装模时模具自重的影响,会出现动、定模偏移。在这些情况下,注射时导柱会受到横向偏移力,开模时导柱表面会粗糙和损坏。为了解决上述问题,在模具分型面的四个侧面各增加一个高强度定位键。方便有效的方法是使用圆柱钥匙。导孔与分型面的垂直度非常重要。加工过程中动、定模夹紧到位,镗床一次精加工,可保证动、定模孔的同心度,将垂直度误差降到较低。这此外,导柱和导套的热处理硬度必须符合设计要求。

动模板弯曲:注塑模具注射时,型腔内的熔融塑料产生巨大的背压,一般为600-1000kg/cm2。模具制造商有时不注意这个问题,经常改变原来的设计尺寸,或者用低强度的钢板代替动模板。在带顶杆顶杆的模具中,由于两侧座之间的跨度大,注射时模板向下弯曲。因此,活动模板必须采用优质钢材,厚度足够,不得使用A3等低强度钢板。必要时可在活动模板下设置支撑柱或支撑块,以减少模板厚度,提高承载能力。 .

精密注塑模具根据浇注系统类型的不同可分为三种。热流道模具,热流道系统又称热流道系统,主要由热浇道套、热流道板、温控电箱等组成。我们常见的热流道系统有单点热浇口和多点热浇口两种。单点热浇口采用单热浇口套筒将熔融塑料直接注入型腔,适用于单型腔单浇口的塑料模具;适用于单腔多点进料或多腔模具。这类模具的结构与精浇口大致相同,比较大的区别是流道在一个或多个恒温的热流道板和热喷嘴中,没有冷料脱模,而流道和浇口直接在产品上,所以流道不需要脱模。在价格更高、产品要求更高的情况下,设计加工难度大,模具成本较高。

塑料模具是统称。塑胶模具是塑料模具中的一种,还就是挤出模具,搪塑模具等等。模具的分类也是根据加工工艺的不同而进行区分的。挤出工艺,注塑工艺、搪塑工艺。应用的话,向注塑工艺,只能制作具有一定形状的,固定的产品。比如:注塑一个手机壳,碗,电脑外壳等等。挤出的话就是在横截面形状的范围内连续不断的挤出生产,

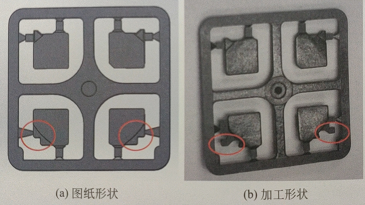

塑料产品形状有差异是指注塑后的产品与产品前期开发时设计的产品结构形状存在差异; 产品形状有差异是可以解决的外观缺陷,只要是产品形状产生了差异,不管差异对功能和外观有没有影响,都需要调整成一致以后,才可以生产;

注塑温度是影响注塑压力的重要因素。注塑机料筒有5~6个加热段,每种原料都有其合适的加工温度(详细的加工温度可以参阅材料供应商提供的数据)。 注塑温度必须控制在一定的范围内。温度太低,熔料塑化不良,影响成型件的质量,增加工艺难度;温度太高,原料容易分解。在实际的注塑成

材料:1、清洁生产设备,防止产生杂质。 2、充分干燥材料。 3、使用不加再生料的纯原料。 塑料模具: 1、加大浇口。 &n

塑料产品的缺陷基本分为以下三种。 1、致命缺陷:与安全有关的缺陷,我们在注塑模具生产加工时,如突出的规角、漏电、有毒等危害人体健康和安全的缺陷。所以,对于塑料产品来说,前期的结构设计尽量不要存在悦角,材料的选择要考虑环保,安全性能测试是至关重要的一步。